开璇智能发布P0级行星滚柱丝杠与智能线性执行器

爱力方

随着第25届中国国际工业博览会(简称“工博会”)开幕进入倒计时,专程探访了位于苏州吴中区的江苏开璇智能科技有限公司。这家企业在高端传动与智能驱动领域默默深耕,却展现出卓越的技术实力。

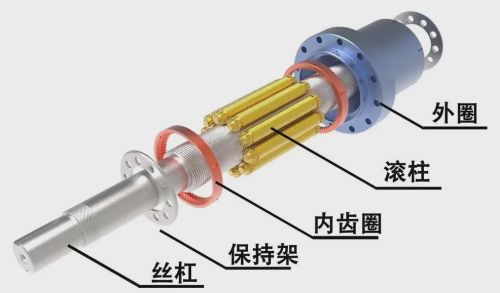

据了解,作为细分领域的隐形冠军,开璇智能将在本届工博会上首次发布P0级精度行星滚柱丝杠及智能线性执行器。业内专家认为,这两款产品有望成为解决人形机器人及高端装备核心硬件难题的关键突破。行星滚柱丝杠的精度等级分为P0、P1、P2、P3等多个级别,其中P0级为最高标准,对行程变动量、行程误差等指标要求极为严格。此前,全球仅有少数国外企业能够生产高精度产品,且存在技术壁垒高、交货周期长、价格昂贵等问题。

我们深入开璇智能的实验室、生产车间与研发现场,与核心技术团队进行交流,试图揭示这两款硬核科技产品背后的创新逻辑。

▍构建研发测试平台,完善评测体系

走进开璇智能的行星滚柱丝杠实验室,可以明显感受到其研发体系相比两年前有了显著提升,形成了“设计-制造-评测-应用”的完整闭环研发系统。

实验室内,十余台专业测试设备沿墙整齐排列。综合性能试验台实时监测丝杠的精度、加速度、温升和噪声等参数;静刚度试验台记录轴向位移、旋转位移及加载力数据;效率试验台自动生成效率曲线与报告;摩擦力矩测量仪和寿命试验台等设备则从多维度对产品性能进行全面检测。整齐排列的测试报告显示着技术的持续进步,“任意300mm行程内行程变动量2.85μm”、“任意2π行程内行程变动量2.37μm”等数据尤为醒目,这表明部分产品已达到国际顶尖的P0级精度标准,而多数产品稳定保持在P1、P2等级,远超行业常规水平。

行星滚柱丝杠作为精密传动部件,测试数据至关重要。开璇智能技术带头人储博士指出,高端传动产品的研发核心在于测试方法的创新。他解释道,行星滚柱丝杠的测试与常规滚珠丝杠有很大不同,部分测试设备需要重新开发。为建立完整的评测体系,公司投入数百万元采购测试设备,并与专业测试机构合作开发定制化设备,历时一年才实现从无到有、从有到全的突破。

“目前我们能够测试的参数覆盖精度、刚度、效率、寿命等全维度,兼容从轻载到重载、2米以上行程的全系列产品。这种测试能力在行业内并不多见。”储博士介绍。更令人惊讶的是,对于公差配合要求1~2微米的螺母、丝杆、滚柱等零件,现场装配人员无需公差配对,随机组合即可快速组装成高精度成品,充分体现了零部件的高精度水平。

▍理论钻研+实践积累,攻克卡脖子难题

在开璇智能的会议室里,一场关于“参数优化”的研发讨论正在进行。研发人员围坐在一起,对照满屏的设计图纸,逐一分析螺纹中径、螺旋升角、牙型角、牙侧角、螺距等数十个关键参数的优化组合,反复验证设计数据与实测性能的一致性。参与讨论的三位博士均拥有十年以上行星滚柱丝杠研究经验,曾成功开发出最大动载荷150吨、静载荷300吨的重载行星滚柱丝杠。这些产品在实际应用中运行多年,性能依然保持稳定。正是这样一支理论与实践并重的团队,使开璇智能在高端传动领域实现快速突破。

行星滚柱丝杠的设计难点在于其复杂的动态啮合机理与空间曲面几何建模。“我们的参数优化方法不是纸上谈兵的理论推导,而是基于十余年的测试数据和实际应用经验反复验证得出的。”一位博士拿着测试报告解释道,“由于行星滚柱丝杠的动态啮合原理和空间曲面几何建模十分复杂,图纸上的几十个关键参数看似普通,但在加载和耐久试验中就会显现其难度。某些参数即使只有微米级的变化,也可能导致效率、噪音、刚度、间隙、寿命等性能出现显著差异。曾经有一款产品,为了降低几分贝的噪音,团队反复调试了两个多月才达到理想效果。特别是大负载行星滚柱丝杠,参数设计稍有不慎,工作一段时间后性能就会大幅下降。”据了解,基于深厚的理论研究和实践经验,开璇智能开发的产品系列已非常齐全,行程覆盖1米以上,最大动载荷超过220吨,最高效率达87%以上。采用抗疲劳制造工艺,产品寿命显著延长,带载运行千万转后性能依然稳定。

开璇智能P0级精度行星滚柱丝杠

▍从小试到规模化量产,全链条闭环自主可控 如果说实验室是精度的“检验场”,那么开璇智能的恒温生产车间就是高端制造能力的“展示厅”。车间内数十台精密设备井然有序地运行,生产着人形机器人和智能装备的核心部件——行星滚柱丝杠。

“人形机器人对行星滚柱丝杠的要求是小体积、大能量——外径越小、重量越轻、导程越大,动态响应性能就越好。”储博士带领我们参观一台高速内螺纹磨床时介绍,传统内螺纹磨削工艺受加工方式、设备刚性和稳定性限制,螺母的长径比通常不超过5:1。为满足人形机器人下肢关节的需求,开璇智能突破了传统磨削工艺的限制,将高速内螺纹磨削的长径比提升至7:1以上。长径比的增加意味着在相同直径下,螺母的有效行程和导程更大,完全适配人形机器人对高负载和高动态性能的需求。更令人惊叹的是,加工时间比传统方式缩短数倍。同时,团队创新采用“滚柱外螺纹与齿轮同步磨削”工艺,实现一次成型加工,不仅避免了多次装夹导致的误差累积,还将加工精度稳定性控制在极高水准,确保每个滚柱的尺寸和形位公差高度一致。

在车间一角,一位机械专业博士正带领团队更换大型号头架。升级后,设备可磨削的螺母外径上限提升至260mm以上,满足重型装备和大型伺服压机的大尺寸需求。两位拥有十余年驱动器开发经验的博士正在调试高功率伺服驱动器的新算法,通过优化多轴联动,进一步提升设备动态性能、驱动刚性和磨削效率。值得注意的是,这些生产设备的驱动传动核心部件均由开璇智能自主研发,从设计、制造到评测,实现了全链条闭环自主可控——这不仅降低了对供应链的依赖,还能根据产品迭代需求快速调整工艺参数,为规模化量产提供了坚实保障。

▍从开发产品到创造价值,线性执行器赋能多场景创新 “现场有神灵。

”这句源自稻盛和夫经营哲学的话,常被开璇智能团队挂在嘴边,也体现了其“以应用为核心”的产品研发理念。团队认为,脱离市场需求的技术创新没有意义,只有深入客户一线,洞察真实痛点,才能开发出真正创造价值的产品。因此,开璇智能的研发团队要么在实验室测试,要么就在应用现场调研。

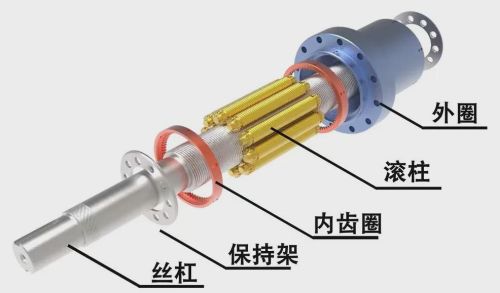

开璇智能线性执行器

针对人形机器人行业的快速发展,开璇智能与多家人形机器人企业合作,定制开发了即插即用的智能线性执行器。该产品将行星滚柱丝杠、力矩电机、伺服驱动器、传感器集成于一体,形成高度模块化的驱动单元,核心性能指标达到行业领先水平:力重比突破4500N/kg,1kg重量的执行器可输出最大4500N推力;加速度高达3g以上,实现快速启停与灵活转向;定位精度达微米级,确保动作精准可控;同时内置自研微型低压驱动器,额定连续电流超过70A,具备智能力/位混合控制功能,企业可根据场景需求灵活切换“位置控制”与“力控制”,完美适配人形机器人关节驱动的复杂需求。

除人形机器人领域外,开璇智能的工业级线性执行器已实现批量应用:在汽车制造领域,用于汽车焊钳,相比传统气动驱动,推力稳定性与焊接精度显著提升;在重型装备领域,适配伺服压机,实现吨位级负载输出与实时压力监测,避免过压损坏工件,目前已广泛应用于新能源汽车电池盖板冲压和电机外壳成型等工序。

▍结语与未来

随着第25届工博会的临近,开璇智能的P0级行星滚柱丝杠与智能线性执行器即将正式亮相。这两款产品的推出,不仅是开璇智能技术实力的体现,更标志着中国企业在高端传动领域实现了从“跟跑”到“并跑”再到“领跑”的跨越。

随着人形机器人、新能源汽车、高端装备制造等产业的快速发展,中国对高端传动和驱动部件的需求呈现爆发式增长。据机构预测,到2025年,全球行星滚柱丝杠市场规模将突破50亿美元,其中中国市场占比超过30%。开璇智能等中国企业的崛起,不仅填补了国内高端市场的空白,更凭借成本、响应速度和定制化能力等优势,在全球市场竞争中占据重要地位。