万里扬机器人业务迈出关键一步:以汽车制造底蕴切入精密传动赛道

爱力方

汽车零部件制造商万里扬(市值131.26亿元,股价10元)于9月23日通过公告宣布,其子公司浙江万里扬机器人科技有限公司(下称“万里扬机器人”)的业务拓展取得实质性进展。目前,该公司已启动为两个客户开发制造10款产品的流程,产品线涵盖谐波减速器、谐波关节模组及行星关节模组,同时正积极拓展新的客户资源与项目机会。

万里扬机器人总经理郭恩有指出,公司即将迎来一个关键里程碑:其产品定于11月初在主机厂进行整机集成测试与验证。这被视为公司成功打入机器人零部件市场的核心环节。他进一步透露了公司的下一个战略节点——位于金华、规划年产能达45万件关节模组的生产基地,预计将在2026年2月底前完成产线调试,届时将完全具备规模化生产的条件。

公开信息显示,万里扬的核心业务版图覆盖汽车零部件与新型储能领域,其现有产能包括年产110万台商用车变速器、130万台乘用车变速器以及35万台新能源纯电动汽车EV减速器。根据其2025年半年报数据,公司上半年实现了28.12亿元的营业收入,同比增长2.69%,归母净利润则大幅增长50.24%,达到2.77亿元。正是在该报告期内,公司战略性地组建了万里扬机器人,旨在专门负责机器人关节精密传动产品的技术研发与产业化落地。

根据最新公告,万里扬机器人现已初步构筑起完整的产品平台规划。该平台囊括了谐波减速器、行星减速器、无刷电机及控制器等多个品类的单体部件与集成化的关节模组。公司已对各品类的平台型号、直径规格、速比范围及控制器类型等完成了标准化与平台化设计。

在竞争日趋白热化的机器人零部件赛道,郭恩有坦言挑战巨大。据他初步统计,国内从事同类业务的企业数量约有200家。他特别指出,仅行星减速器产品的行业毛利率已下滑至20%以下,其根本原因在于产品设计的高度标准化,使得硬件层面难以形成突破性的竞争差异。

“要提升毛利率,核心还是要在制造效率、产品合格率上下功夫,同时通过差异化设计与品牌升级建立壁垒。”郭恩有表示。他强调,从制造层面看,万里扬在汽车变速器领域多年积累的经验——如壳体、齿轮、轴、同步器等关键部件的高度自制能力,以及大规模制造和品质管控的成熟体系,为有效控制生产与采购成本提供了坚实基础。此外,万里扬正将汽车行业的严苛标准体系移植到机器人零部件的生产流程中,为未来的规模化生产奠定品质基石。

在研发实力方面,郭恩有透露:“我们目前负责机器人业务的核心团队人员规划超过30人,硕博学历占比超60%,具备完整的正向开发能力。”他补充说,该团队的技术能力不仅全面覆盖仿真设计、微观修形、测试优化等核心技术环节,更在项目初期就与机器人主机厂展开深度协同,共同参与产品定义与驱动控制需求的梳理。

公司的产品矩阵现已完成平台化布局,其产品外径范围覆盖30毫米至150毫米,扭矩范围涵盖0.5牛米至350牛米,能够广泛应用于人形机器人、多关节机器人、机器狗、AGV(自动导引车)及电动叉车等多种应用场景。

郭恩有自信地表示,公司产品当前在扭矩密度、温升控制、定位精度、传动效率及NVH性能等关键指标上展现出显著的竞争优势。他特别提到,公司的温升控制能力已优化至30K,远优于行业平均水平。“我们通过优化定子、转子、减速机等零部件设计及驱动软件,有效减少了关节发热量并提升了散热效率,提升了机器人续航时间和工作效率”。

对于行业技术路线的未来,郭恩有在接受《每日经济新闻》记者采访时给出了他的判断:人形机器人的关节方案尚处于持续的迭代与优化之中,未来多种减速器技术将呈现共存格局。

他分析指出,行星减速器因其强大的抗冲击性和成本优势,更适用于对精度要求不高的场景,例如机器狗、AGV、电动叉车以及娱乐型或部分工具型机器人的下肢。这些应用的核心需求在于实现快速移动、跳跃等高负载、低精度的动作,且对成本较为敏感。

“谐波减速器则因高精度优势,多用于工具型人形机器人的上身关节,这类场景需要精细操作且无过高负载和冲击的工况。”郭恩有说,“万里扬机器人同步也在研发摆线针轮模组,摆线针轮减速机综合了行星减速器的抗冲击性与谐波减速器的高精度,在多种场景有自身的优势,目前因体积和重量大、加工成本高,部分设备仍需从国外进口等原因,部分技术还需要进一步突破”。

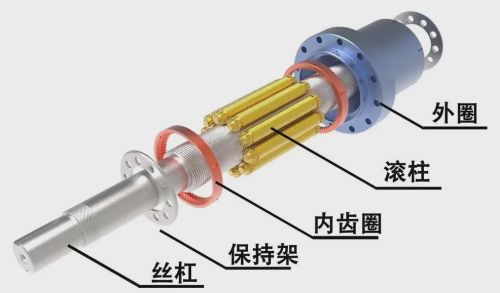

同时,针对工具型机器人搬运重物的需求,万里扬正与业内顶尖的行星滚柱丝杠制造商合作,共同开发行星滚柱丝杠模组,预计首批样机将于11月底完成生产。

“未来多种减速器会是共存状态,没有单一技术能覆盖所有场景。”郭恩有总结道。他认为,工具型机器人与服务型机器人的技术路线已出现分化,前者倾向于采用直线关节与旋转关节的组合,追求高精度、长续航及静态节能;后者则以旋转关节为主,更加注重成本效益与抗冲击性能。

谈及万里扬机器人业务的未来规划,郭恩有表示公司正沿着“平台化”与“应用类”双线并行的研发路径推进。平台化开发预计于2026年2月完成,旨在构建一个标准化的技术平台,使公司能够根据客户需求进行“菜单式”选配,从而极大提升产品开发与服务的效率。而应用类开发则聚焦于满足现有客户的即时需求。目前,公司已为两家客户的10款产品启动了定制化开发,产品预计9月底陆续完成装配,并于11月开始在客户端进行整机验证,后续将根据客户项目的时间表,在完成充分验证后转入批量生产交付阶段。