焊花在二十米高空稳定闪烁,30公斤的汽车轮毂在流水线上精准流转。持续的机械低鸣中,电弧一次次落下,灼穿金属、完成作业。支撑这一切连续运转的,正是开普勒K2「大黄蜂」。

与此同时,在大洋彼岸的北美,波士顿动力Atlas在不断挑战运动的极限并向工业场景发起挑战,特斯拉Optimus描绘着走进千家万户的通用愿景,Figure 03与1X NEO则深耕服务与交互的细腻体验。它们的演示视频令人惊叹,技术路线充满想象力,但距离规模部署还有不少的距离。

一边是在实验室中深耕的技术突破,另一边则是在工厂中落地的“生产力”。当北美人形机器人军团仍在为更灵活、更炫酷的动作反复打磨时,以开普勒为代表的中国力量,已带着覆盖3C电子、汽车零部件、仓储物流三大领域的上千台订单,深入世界最庞大、最复杂的工业制造腹地。

这不是一场技术的较量,而是一场路线的对决:一边是技术驱动的理想主义,另一边是场景驱动的实用主义。而开普勒以“重载续航双碾压、执行器技术代差、商业化落地领先” 三大核心优势,走上了一条已被验证、可复制、正迈向规模化的落地之路。

▍序幕:高空焊花,照见两条岔路

全球首例人机协作高空焊接作业的成功,成为开普勒技术实力的最佳注脚。

在露笑科技工厂,操作员头戴VR设备,在地面控制区自然地做出抬手、转身、调整焊枪的动作。20米之上,开普勒K2大黄蜂正以毫米级的精度同步复刻这一切,其双臂稳稳托举着30公斤的焊枪,电弧精准点亮,焊缝均匀成型,连续作业长达8小时。

这场作业的背后,是开普勒自研沉浸式全身遥操系统的技术赋能。百毫秒以内的超低延时传输,可确保操作指令的即时响应;毫米级的动作复现精度搭配30kg负载稳定控制,能够契合工业场景的精密作业需求;数据驱动的自主进化能力,让机器人通过真实世界与仿真环境的双向映射实现自主优化;多重安全防护设计则为高强度作业零事故提供了保障。

这一技术突破直击工业核心痛点。在高危、高强度、高精度作业中,安全与效率往往是难以调和的矛盾。而开普勒给出的答案简洁而有力:让人远离风险,让机器承担重负。

在沉浸式全身遥操系统的支持下,操作员得以远离坠落、高温与烟尘风险,而K2则凭借“强负载、长续航、自主进化”的能力,成为可靠的远程化、智能化生产单元。

反观大洋彼岸,人形机器人的头条依然被“拟人化”和“极限运动”所占据。波士顿动力Atlas的演示视频固然令人屏息,但其设计初衷始终围绕特种环境下的机动性与适应性展示,成本与能耗问题仍是瓶颈,难以支撑工业班次;特斯拉Optimus虽瞄准通用场景,但量产与良率挑战使其仍处爬坡阶段;Figure与1X等公司则明确聚焦家庭与服务场景,其负载设计面对工业重物显得力不从心,存在隐患。

一边在解决真实工厂的棘手难题,另一边则在描绘未来生活的科幻图景。开普勒K2与北美军团,从诞生之日起,就踏上了截然不同的道路。

▍根源:世界工厂,催生工业级答案

开普勒路径的诞生,并非偶然的技术选择,而是被中国独有的“场景红利”所塑造和驱动。

中国作为“世界工厂”,拥有全球最完整、最复杂的工业体系。这里的场景具备“四高”特征:高强度的连续生产节奏、高复杂度的工艺流程、高频率的产线换型、以及高安全要求的作业环境。传统自动化方案在柔性、适应性上常常捉襟见肘,而人工又面临成本攀升与安全风险。

正是这些具体、迫切且规模巨大的需求,倒逼出开普勒“场景驱动、实用优先”的产品哲学。K2大黄蜂不是在实验室里构想出来的完美模型,而是在无数个工厂的痛点中迭代出来的解决方案。它跑通了一个正向循环:深入真实场景 → 获取高价值数据 → 快速工程化迭代 → 实现规模化可靠交付。

同时,开普勒的路径选择与实践成果,也与中国制造业升级及政策导向同频共振。工业和信息化部、国家发展改革委在《“十四五”机器人产业发展规划》中明确提出,要研制面向危险环境作业的机器人,为机器人产业指明了赋能实体经济的发展方向。各地政策也在积极支持机器人研发与应用,为开普勒等企业提供了良好的发展环境。

开普勒K2在高危高空焊接、重型物料搬运等场景的成功,正是对这些战略导向的积极响应和实践突破。

相比之下,北美市场则缺乏如此集中、严苛且多样的工业验证场。其机器人研发更多源于顶尖实验室的技术推动,或是对未来消费市场的超前布局。这易使其技术停留在展示阶段,跨越到“验证经济性”和“实现规模化”的工业深水区要面临更大的挑战。

场景的稀缺,使得技术的工业适配性成为无源之水。

▍内核:从“强健躯体”到“聪明大脑”

路线的分化最终最终要沉淀到底层技术。而执行器技术的差异,成为了双方的首个分水岭。

当前人形机器人传动技术主流分为两大阵营:以行星或谐波减速器为代表的旋转执行器,成熟灵活,但负载能力存在天花板;以滚珠丝杠和行星滚柱丝杠为代表的直线执行器,则在高负载、高精度上潜力巨大。

北美阵营普遍采用较为成熟的旋转执行器方案,而开普勒则判断,要胜任真实工业的重活、累活,必须攻克负载与能效的瓶颈,因此前瞻性地押注行星滚柱丝杠技术。

凭借对行星滚柱丝杠执行器的深度自研与规模化应用,开普勒K2在负载、续航、稳定性这三个工业刚需要素上实现了突破。

当然,传统旋转执行器在灵活性上仍具优势。开普勒注意到这一点,并未走向“全直线”的极端,而是集两者之长采用了混动架构:在高负载、高刚性的髋、膝等关节使用行星滚柱丝杠;在需要高灵活性的肩、腕等部位保留旋转执行器。这种面向功能的设计逻辑,确保了机器人在拥有“大力气”的同时,也能完成精细操作。

更为重要的是,开普勒通过设计创新与工艺攻坚(例如将制造过程细分为120道精密工序),解决了行星滚柱丝杠量产的技术难题,使其从“理论最优解”走向“工程可落地”,构筑了坚实的供应链护城河。

当然,要将先进的硬件转化为稳定的生产力,还需要一个“工业大脑”。

K2大黄蜂执行动作任务通常涵盖具身感知、具身决策和具身执行三个部分,这与人类大脑和小脑的功能相对应。基于仿真数据训练和海量的真机数据,开普勒K2大黄蜂能够实现持续动态学习与训练;通过分层模型VLA+解析语义识别指令,它能够执行对应动作,展现出流畅的指令响应与动作执行速度。

此外,K2仿生结构中的传感器以及自研精准感知小模型为机器人执行任务提供了支持。

这一智能系统显著提升了K2的工作效率与可靠性。

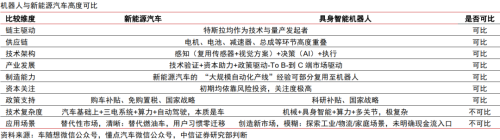

▍对决:硬指标表格背后,定位的本质差异

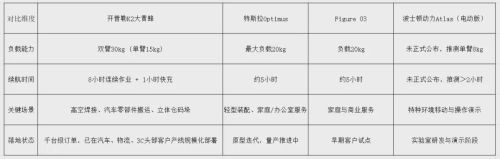

技术的优劣,最终体现在冰冷的参数对比上。以下是开普勒K2与北美代表性人形机器人在核心指标上的直接对比:

数据清晰地揭示了一个事实:在负载与续航这两个决定“能否干活”和“能干多久”的工业基石指标上,开普勒K2已经建立起代差级的优势。

更重要的是,开普勒K2的数据优势并非实验室理想值,而是经过了30kg工业工件搬运、20米高空焊接等重载场景验证的有效作业能力。而充电1小时、连干8小时的长续航表现,更是与真实作业环境高度适配,能够完整覆盖单个工业班次,从而规避工作人员可能出现的操作风险与麻烦。

这些数据依旧直指路线之争的本质:这不是一场“谁更像人”的比赛,而是一场“谁能成为工业生产力”的淘汰赛。

北美阵营的设计逻辑始终围绕“服务于人”的交互需求,负载、续航等性能指标服从于拟人化与安全协作的顶层设计。这种定位偏差使得其产品在工业场景中陷入“重载扛不动、续航撑不住、适配不灵活”的尴尬境地。

▍验证:沉默的车间,是最好的答辩席

参数是骨架,场景是血肉。工业机器人的终极价值,终究要在真实场景中验证。而开普勒K2已在汽车制造、零部件生产、仓储物流等多个核心领域实现规模化验证。

在头部汽车物流工厂,K2执行流利架搬运作业,仅用2天完成现场部署,作业成功率高达99%,为解决汽车零部件物流自动化“最后一米”的柔性难题提供助力。

在兆丰股份等零部件生产线,机器人稳定完成工件抓取与上下料,有效缓解传统产线“人等设备”的效率瓶颈,有望实现全自动化流程。

在大型物流企业立体仓,K2可在0-2米的高度范围内连续搬运7kg以上料箱,单机最长连续工作周期达450天,作业成功率达99.4%,证明了其在长周期、高可靠场景下的稳定性。

在露笑科技的高空作业平台,如开篇所述,K2将应用边界拓展至高危场景,完成了全球首例人机协作高空焊接。工业机器人的终极价值,终究要在真实场景中验证。开普勒K2已在汽车制造、零部件生产、仓储物流等多个核心领域实现规模化落地。

上述成果系统性地验证了K2在复杂工业环境中的可靠性、稳定性及规模化落地能力,意味着工业级人形机器人正从“可用”走向“可规模部署”。

▍结语与未来

如前所述,评判机器人价值的终极标准,需要回归到它能否在真实世界中持续、可靠、经济地创造价值。

北美人形机器人的技术探索拓展了技术的想象边界,虽然惊艳,却难以跨越从实验室到场景应用的鸿沟。

开普勒K2大黄蜂则以实用主义为导向,用重载、长续航、高稳定性的硬核实力,在真实工厂中找到了自己的位置。它代表的是一种“场景驱动、实用为王”的工业哲学,是一条已被验证、可复制、正迈向规模化部署的落地路径。

随着制造业智能化升级的加速,工业人形机器人的战场不断扩大。当然,这场跨越太平洋的路线之争才刚刚开始,谁真正理解并征服了工业的复杂性,谁将定义人形机器人的下一个时代。

开普勒K2,这只从中国制造腹地飞出的“大黄蜂”,正以其硬核的工业实力,在机器轰鸣声中,在工业生产力的主战场上,持续书写属于自己的篇章。